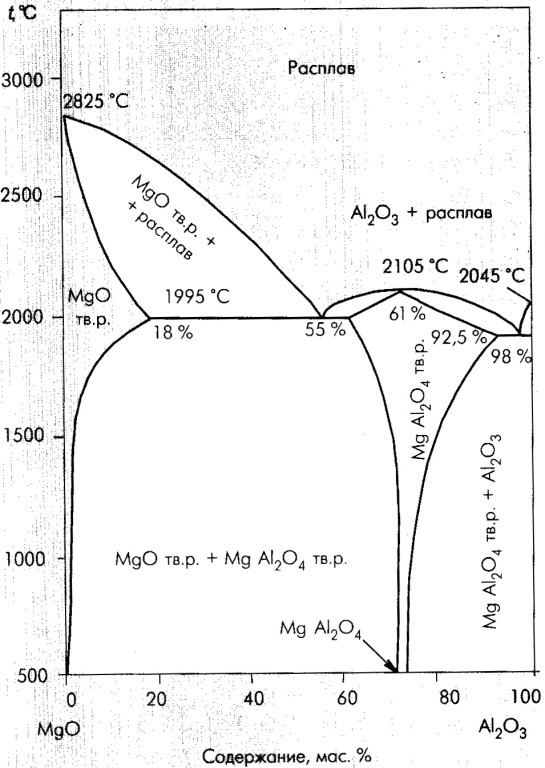

Шпинель (алюминат магния) - MgO•Al2O3 (MgO – 28,5 масс. %, Al2O3 – 71,5 масс. %).

Рис.1 Диаграмма состояния системы MgO – Al2O3.

Физические свойства шпинели:

- Плотность (истинная плотность монокристалла) – 3,55г/см3.

- Температура плавления – 2105°С.

- Твердость (по шкале Мооса) – 8 (при появлении примесей Fe2O3 и Cr2O3 снижается до 7,0 – 7,5).

- Цвет: - благородная шпинель (драгоценный камень природного происхождения) – в зависимости от примесей бывает зеленовато-синей, синей до черного, розовой, красной;

- синтетическая шпинель, получаемая в огнеупорной промышленности – прозрачная (очень чистые монокристаллы), белая или серая (рядовая шпинель), коричневая (дают примеси оксида железа (III)).

К основным преимуществам шпинели можно отнести следующие свойства:

- по ГОСТ 28874-2004 шпинель относится к материалам высшей огнеупорности (tпл>2000°С);

- высокая термостойкость из-за низкого значения коэффициента термического линейного расширения - ТКЛР (примерно в два раза ниже, чем у периклаза и кварцита);

- низкая смачиваемость расплавами металлов (краевой угол смачивания более 90 градусов);

- хорошая стойкость к расплавам шлаков (даже кислым).

Основные области применения шпинельных и шпинельсодержащих огнеупоров:

- порошки и массы для индукционных печей выплавляющих углеродистые, легированные, марганцовистые стали, ферротитан, ферроникель, чугун, медь и др.;

- изделия для зон обжига вращающихся печей цементной промышленности;

- шпинельноуглеродистые изделия для шлакового пояса сталеразливочных ковшей;

- бетонные футеровки сталеразливочных ковшей (на основе корунда на шпинельной связке) – в России еще не очень распространенное направление из-за дороговизны, как самих бетонов, так и многочисленного оборудования необходимого для их правильного использования.

Промышленное производство шпинельных порошков.

В огнеупорной промышленности применяются два способа получения шпинельных материалов:

1. Высокотемпературное спекание брикетированных смесей тонкодисперсных порошков MgO и Al2O3 во вращающихся или шахтных печах (при температуре не менее 1650°С).

2. Плавление в дуговых электропечах.

В России шпинель получают только плавлением.

Технология получения плавленых порошков.

В отличие от своих расплавов, кристаллические огнеупорные материалы электрический ток не проводят. Поэтому на подину дуговой печи загружается заранее подготовленная шихта, а сверху укладывается треугольник из боя графитовых электродов. Затем включается печь. Сначала, пока нет шпинельного расплава, замыкание цепи происходит через бой графитовых электродов. Графит выгорает, а шихта постепенно разогревается и плавится, происходит замыкание цепи через расплав. В дальнейшем происходит постепенное добавление шихты и наплавление материала. В результате плавки, а она длится целые сутки, получается блок весом 10 – 12т, который должен остыть в течение 3 – 4 дней, а потом пройти этап многоступенчатой разделки (получение порошков определенных фракций). В итоге получаются шпинельные порошки, а уже из них можно приготовить готовую массу.

Нет комментариев

Добавить комментарий