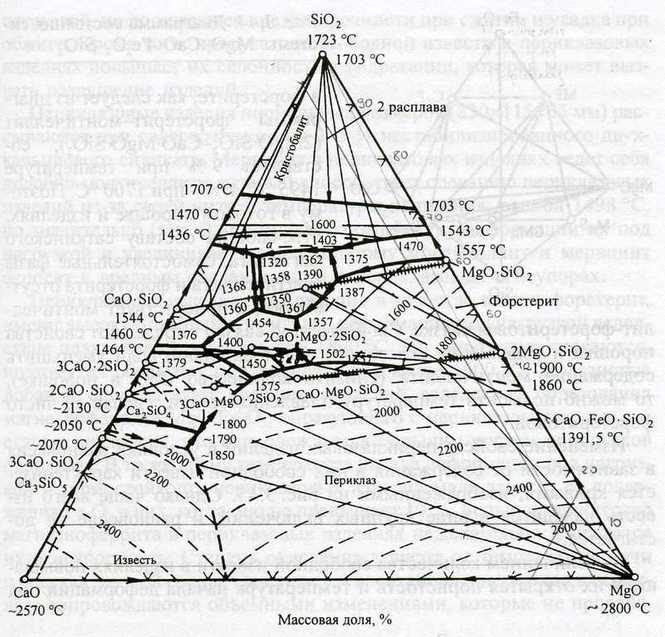

Рис. 1 Диаграмма состояния системы CaO - MgO - SiO2.

Физические свойства периклаза:

- Плотность (истинная плотность монокристалла) – 3,56 - 3,58г/см3.

- Температура плавления – 2800°С.

- Твердость (по шкале Мооса) – 5,5 - 6,0.

- Цвет: бесцветный, при содержании <20% FeO окрашен в темнозеленый цвет, примесь Fe2O3 окрашивает периклаз в коричневый цвет.

Основные преимущества периклаза:

- по ГОСТ 28874-2004 периклаз относится к материалам высшей огнеупорности (температура плавления более 2000°С);

- низкая смачиваемость расплавами металлов;

- хорошая стойкость к расплавам как основных, так и кислых шлаков;

- низкая электропроводность.

Основные области применения периклазовых огнеупоров:

- порошки и массы для индукционных печей выплавляющих углеродистые, легированные, марганцовистые стали, прецизионные сплавы, ферротитан, ферроникель, ферромолибден и др.;

- изделия для изготовления футеровки, а также порошки для горячего ремонта подины дуговых печей;

- периклазоуглеродистые и периклазошпинельно углеродистые изделия для сталеразливочных ковшей и конвертеров;

- торкрет-массы для промежуточных ковшей.

Промышленные методы получения периклазовых порошков:

1. Высокотемпературный обжиг природного магнезиального сырья (в основном магнезита, реже брусита) во вращающихся или шахтных печах (при температуре 1600 - 1650°С).

2. Плавление в дуговых электропечах.

Нет комментариев

Добавить комментарий